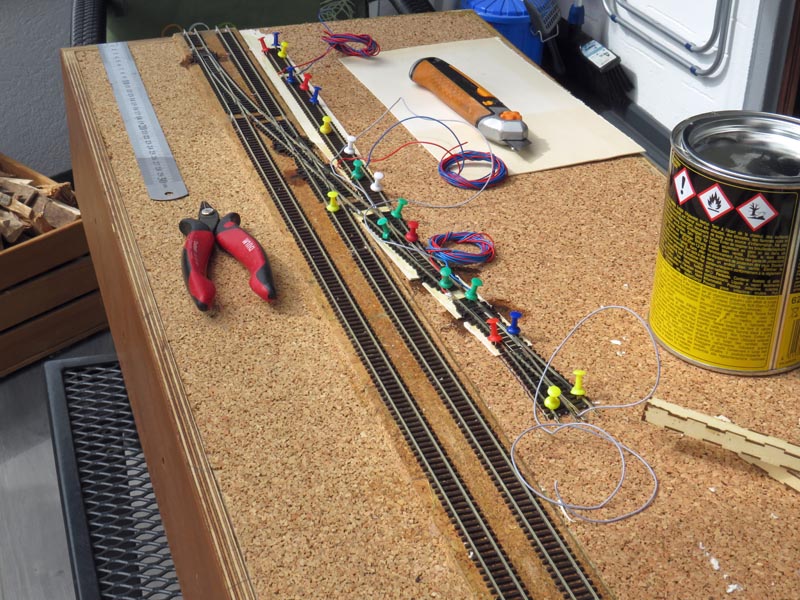

oh … da muss ich mehr erklären. Hier mal Bilder meiner Weichenantriebe.

Diese Konstruktion ist unter dem Eindruck der gebrochenen Stellschwelle entstanden. Ziel war, dass der Stelldraht nur eine Hin- und Herbewegung in Betätigungsrichtung der Stellschwelle ausführt. Die Stellstange ist das jeweils falschfarbene Teil. Und in eine der Bohrungen wird der Stelldraht eingeklebt, der dann nach unten durch die Anlagenplatte an die Stellschwelle der Weiche geht. Damit ist der Stelldraht insgesamt etwa 16 mm lang, sein Durchmesser ist 0,8 mm. Er ist also relativ massiv und einigermaßen gerade.

Die Stellstange wird über einen Stellhebel bewegt, in dessen Langloch am hinteren Ende der Servo eingreift. Der Servo macht etwa +/- 45 Grad Stellwinkel, und über den Stellhebel kommen damit etwa +/- 2 mm Stellweg heraus. Der Stellhebel dreht sich um die vordere der beiden Säulen am Grundkörper und wird durch ein Sicherungshütchen unten in Position gehalten. Der Servo wird mit selbstschneidendenden Schräubchen oben auf den Säulen befestigt, deren Länge so bemessen ist, dass er direkt mit einer in seinen Stellhebel eingedrehten Schraube in den Stellhebel der Vorrichtung eingreifen kann.

Das Teil ist platzsparend und beidseitig verwendbar. Man kann es auch etwas von der Weiche entfernt einbauen und nimmt dann eben eine entsprechend verlängerte Stellstange. Dann allerdings empfiehlt es sich, in der Nähe vom Stelldraht noch einen Niederhalter einzubauen, damit sich die Stellstange am Ende nicht nur nach oben oder unten bewegt. Dieser Niederhalter ist aber auch zuweilen bei kurzen Stellschwellen hilfreich.

Wenn man diesen Antrieb genau rechtwinklig zur Stellschwelle einbaut, hat man also die Stellbewegung ziemlich präzise. Man kann auch mit der Stellstange oder dem am Ende seines Stellwegs vorstehenden Stellhebel Endschalter betätigen. So habe ich es zumindest gemacht, aber, ob das wirklich eine kluge Idee war, weiß ich nicht.

Dieser Antrieb setzt also nicht auf Flexibiltät und Federung, sondern auf Präzision. Der Stellbereich ist so hinoptimiert, dass der Antriebauch mal einen mm daneben sitzen kann. Notfalls druckt man sich eben eine Stellstange in Sonderabmessung. Das funktioniert recht gut.

Aber: Alles in allem stellt sich heraus, dass der Antrieb viel präziser ist als das restliche System „Modelleisenbahnanlage“. Zumindest, wenn das Sperrholz im Unterbau arbeitet. Man ist also ständig damit beschäftigt, die Stellbereiche der Servos nachzujustieren. Und da ist dann ein Knackpunkt: Die Weichen kriegt man damit immer irgendwie gestellt, aber wenn es sehr heftig wird, kann es Passieren, dass man den Arbeitspunkt eines Endschalters nicht mehr erreicht. Und dann fällt eben die Herzstückpolarisierung aus. Nicht schön …

Ich möchte deswegen an dieser Stelle keine Werbung für diesen Antrieb machen. Dafür bereitet er mir im Moment zu viele Sorgen. Und hier damit angeben, während man mit dem Gedanken spielt, deswegen alles erstmal wieder einzustampfen, wäre ja lächerlich.

Immerhin ist der Antrieb nach meinem Empfinden ziemlich geräuschneutral. Der Servo wird nicht leiser, aber auch nicht lauter damit. Die innere Füllkonstruktion des 3D-Drucks dämpft offenbar alles weg, was sonst in Resonanz zur Anlagengrundplatte geraten könnte.

LG

Wolfgang